在塑膠產(chǎn)品開(kāi)發(fā)過(guò)程中,如果暫時(shí)不進(jìn)行模具制造(即“不開(kāi)模”),常見(jiàn)的替代方案是使用CNC(計(jì)算機(jī)數(shù)控)加工來(lái)制作樣品或小批量產(chǎn)品。CNC加工是如何實(shí)現(xiàn)塑膠產(chǎn)品生產(chǎn)的呢?下面我們來(lái)詳細(xì)介紹這一過(guò)程。

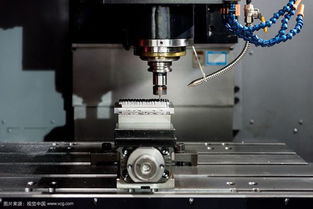

CNC加工是一種通過(guò)計(jì)算機(jī)程序控制機(jī)床,對(duì)材料進(jìn)行精密切削的制造技術(shù)。其基本流程包括:設(shè)計(jì)人員利用CAD軟件創(chuàng)建產(chǎn)品的三維模型,然后使用CAM軟件將模型轉(zhuǎn)換為機(jī)床可識(shí)別的G代碼指令;操作人員在CNC機(jī)床上裝夾塑膠板材或棒材作為原材料,機(jī)床根據(jù)指令自動(dòng)進(jìn)行切削、鉆孔、銑削等操作,逐步去除多余材料,最終形成所需的塑膠零件形狀。這種方法的優(yōu)勢(shì)在于不需要昂貴的模具,特別適合產(chǎn)品原型驗(yàn)證、設(shè)計(jì)修改頻繁或小批量生產(chǎn)的情況,能快速響應(yīng)需求變化。

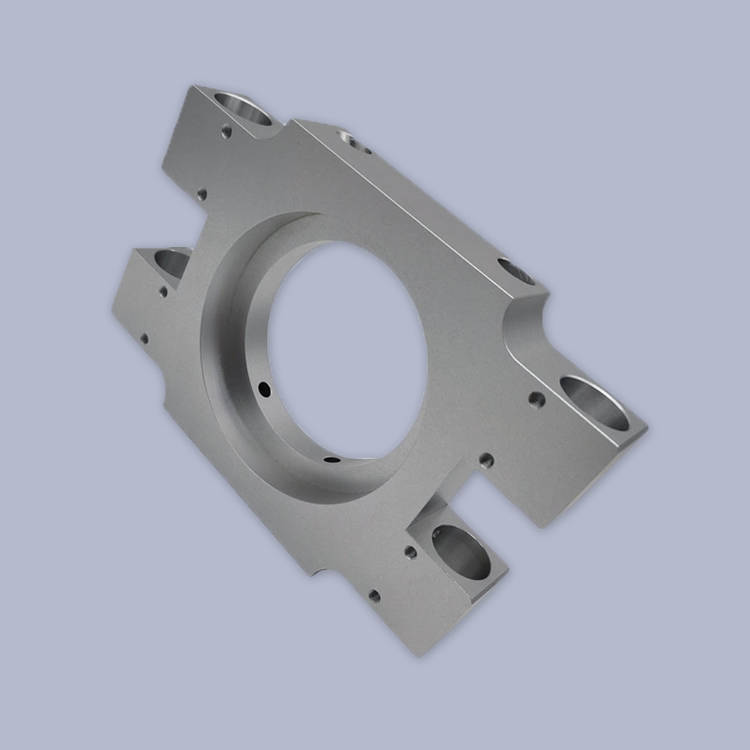

在塑膠產(chǎn)品CNC加工中,材料選擇是關(guān)鍵。常用的塑膠材料包括ABS、尼龍、聚碳酸酯(PC)和聚丙烯(PP)等,這些材料易于切削且能滿足不同性能要求。加工過(guò)程中,CNC機(jī)床的高精度主軸和刀具能實(shí)現(xiàn)微米級(jí)的公差控制,確保產(chǎn)品尺寸準(zhǔn)確;同時(shí),通過(guò)優(yōu)化刀具路徑和切削參數(shù),可以減少材料浪費(fèi)和提高表面質(zhì)量。加工完成后,零件通常需要進(jìn)行后處理,如去毛刺、打磨或噴涂,以改善外觀和功能性。

盡管CNC加工在靈活性和精度方面優(yōu)勢(shì)明顯,但也存在局限性。例如,對(duì)于復(fù)雜內(nèi)部結(jié)構(gòu)或大規(guī)模生產(chǎn),CNC加工效率較低、成本較高,不如注塑成型經(jīng)濟(jì);切削過(guò)程可能產(chǎn)生應(yīng)力,影響材料性能。因此,企業(yè)在選擇生產(chǎn)方法時(shí),需權(quán)衡開(kāi)發(fā)周期、成本與產(chǎn)量需求。總體而言,CNC加工為塑膠產(chǎn)品提供了高效的原型解決方案,是產(chǎn)品開(kāi)發(fā)中不可或缺的一環(huán)。