在當今制造業追求效率與精度的雙重需求下,半固態鍛壓工藝正成為高端鋁合金殼體生產的革命性技術。相比傳統CNC加工,這一工藝通過獨特的方法顯著縮短了生產周期,同時確保了產品的高質量與性能。

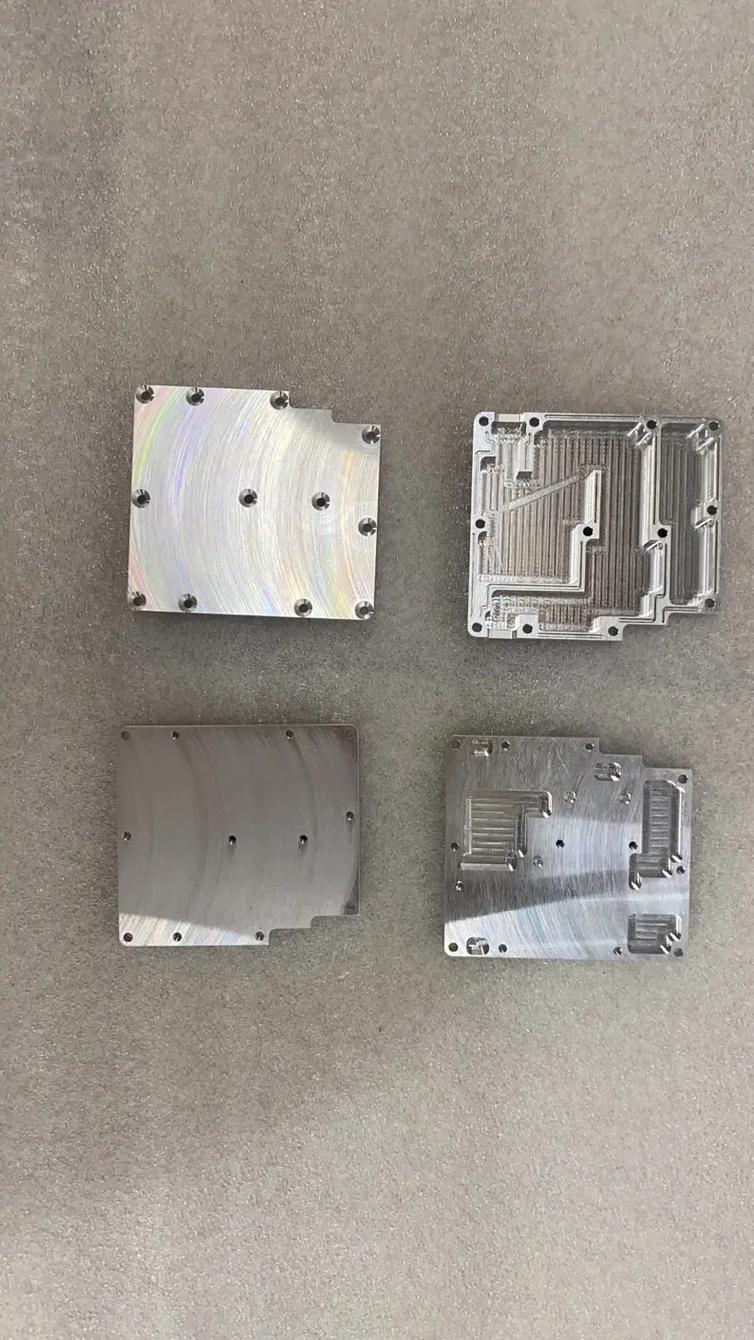

半固態鍛壓工藝的核心在于將鋁合金材料加熱至半固態狀態——即介于固態與液態之間的黏稠狀態,然后通過高壓鍛造成型。這種方法利用了材料在半固態時的流變特性,使得金屬填充模具更加均勻,減少了內部缺陷如氣孔和縮松。例如,在制造復雜形狀的殼體時,半固態鍛壓能直接成型出近凈形零件,大幅減少了后續機械加工的需求。

與傳統CNC加工相比,半固態鍛壓工藝的優勢顯而易見。CNC加工通常需要多道工序,從原材料切割到精加工,耗時可能長達數小時甚至數天,且材料利用率較低,產生大量廢屑。而半固態鍛壓一次成型,生產周期可縮短50%以上,材料浪費減少,整體成本顯著降低。同時,由于鍛壓過程強化了金屬晶粒結構,所得殼體的機械性能如強度、硬度和耐腐蝕性往往優于傳統加工件。

浙江天雅江濤動力作為該領域的領先企業,已成功應用半固態鍛壓工藝批量生產高端鋁合金殼體。他們的產品在汽車、航空航天和電子設備等行業廣受好評,不僅提供了更快的交貨時間,還確保了穩定的質量。通過優化工藝參數,如溫度控制和模具設計,天雅江濤動力進一步提升了產品的尺寸精度和表面光潔度,滿足了對高性能殼體的嚴苛要求。

隨著半固態鍛壓技術的不斷成熟和自動化水平的提高,它有望在更多領域取代傳統CNC加工。這不僅將推動制造業向綠色、高效轉型,還將為高端鋁合金殼體的定制化生產開辟新路徑。對于尋求成本效益和快速響應的企業來說,采用這一工藝無疑是明智之選。