隨著制造業的快速發展,CNC(計算機數控)技術已成為現代工業生產的核心。CNC電腦車床、CNC加工中心、精密磨床、精密銑床以及數控刀具等設備,共同構成了高效、精準的加工體系。本文將系統介紹這些關鍵設備及其供應商的重要性。

一、CNC電腦車床:精密車削的基石

CNC電腦車床通過預設程序控制刀具路徑,實現復雜軸類、盤類零件的高精度車削加工。其優勢在于自動化程度高、重復定位精度穩定,廣泛應用于汽車、航空航天及精密儀器制造領域。與傳統車床相比,CNC電腦車床可減少人為誤差,提升生產效率30%以上。

二、CNC加工中心:多功能集成解決方案

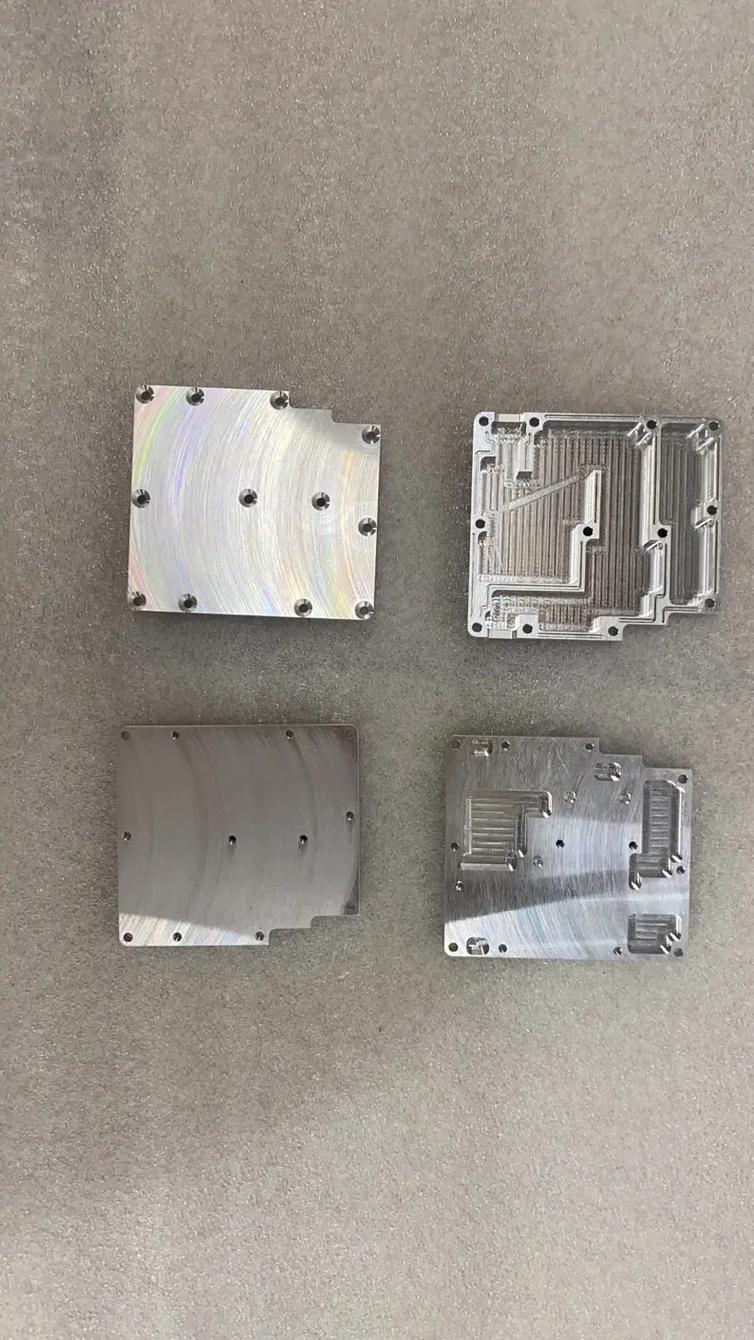

CNC加工中心是具備自動換刀功能的數控機床,集銑削、鉆孔、攻絲等多工序于一體。通過多軸聯動技術,可完成復雜三維曲面加工,特別適用于模具制造和精密零部件生產。現代加工中心還融合了智能監控系統,能實時調整切削參數以優化加工質量。

三、精密磨床與銑床:表面處理的專家

精密磨床采用砂輪微米級切削,可獲得Ra0.1μm以下的超光滑表面,是軸承、導軌等高精度零件的關鍵加工設備。而精密銑床則通過多刃刀具進行平面、溝槽加工,其動態精度控制技術可確保工件尺寸公差在±0.005mm以內。這兩種設備在醫療器械和光學元件制造中不可或缺。

四、數控刀具供應商:加工系統的核心支撐

優質數控刀具供應商不僅提供車刀、銑刀等標準刀具,還能根據材料特性定制專用刀具。采用PCD/CBN超硬材質的刀具可使加工效率提升40%,同時供應商的技術支持團隊會提供刀具生命周期管理服務,幫助客戶優化切削參數,降低生產成本。

五、機床選型與系統集成建議

選擇CNC設備時應綜合考慮加工材料、精度要求和批量大小。對于中小批量生產,推薦選用柔性制造單元(FMC);而大批量生產則適合專用生產線。值得注意的是,構建數字化工廠時需確保機床與MES系統的數據互通,實現加工過程的全流程監控。

在工業4.0時代,CNC電腦車床、加工中心與精密機床正朝著智能化、網絡化方向發展。優秀的設備供應商不僅能提供高性能機床,更應具備工藝方案設計能力,幫助制造企業構建完整的精密加工生態系統,在提升產品質量的同時降低綜合運營成本。