CNC(Computer Numerical Control,計算機數控)加工是現代制造業中的核心技術之一,它通過計算機程序控制機床執行精密加工任務,廣泛應用于航空航天、汽車制造、醫療器械及電子設備等領域。本文將從歷史背景、技術原理、應用優勢及發展趨勢四個方面,系統介紹CNC加工的背景與意義。

一、歷史背景與發展脈絡

CNC技術的發展可追溯至20世紀40-50年代。隨著第二次世界大戰后工業需求的增長,傳統的手動和機械控制加工方式已無法滿足高精度、高效率的生產要求。1952年,美國麻省理工學院(MIT)成功研發出第一臺數控機床,通過穿孔紙帶輸入指令,實現了自動化加工的雛形。70年代,隨著微處理器技術的進步,CNC系統逐步取代了傳統的NC(數控)系統,加工精度和靈活性大幅提升。進入21世紀,CNC技術與CAD(計算機輔助設計)、CAM(計算機輔助制造)深度融合,形成了智能化的數字制造體系。

二、技術原理與核心組成

CNC加工的核心在于通過計算機編程控制機床的運動軌跡和加工參數。其系統通常包括:

1. 數控程序:基于G代碼或M代碼編寫,定義刀具路徑、轉速、進給率等指令;

2. 控制系統:解析程序并驅動伺服電機,精確控制機床各軸運動;

3. 執行機構:如主軸、刀庫和工作臺,完成切削、鉆孔、銑削等操作;

4. 反饋裝置:通過光柵尺或編碼器實時監測位置,確保加工精度。

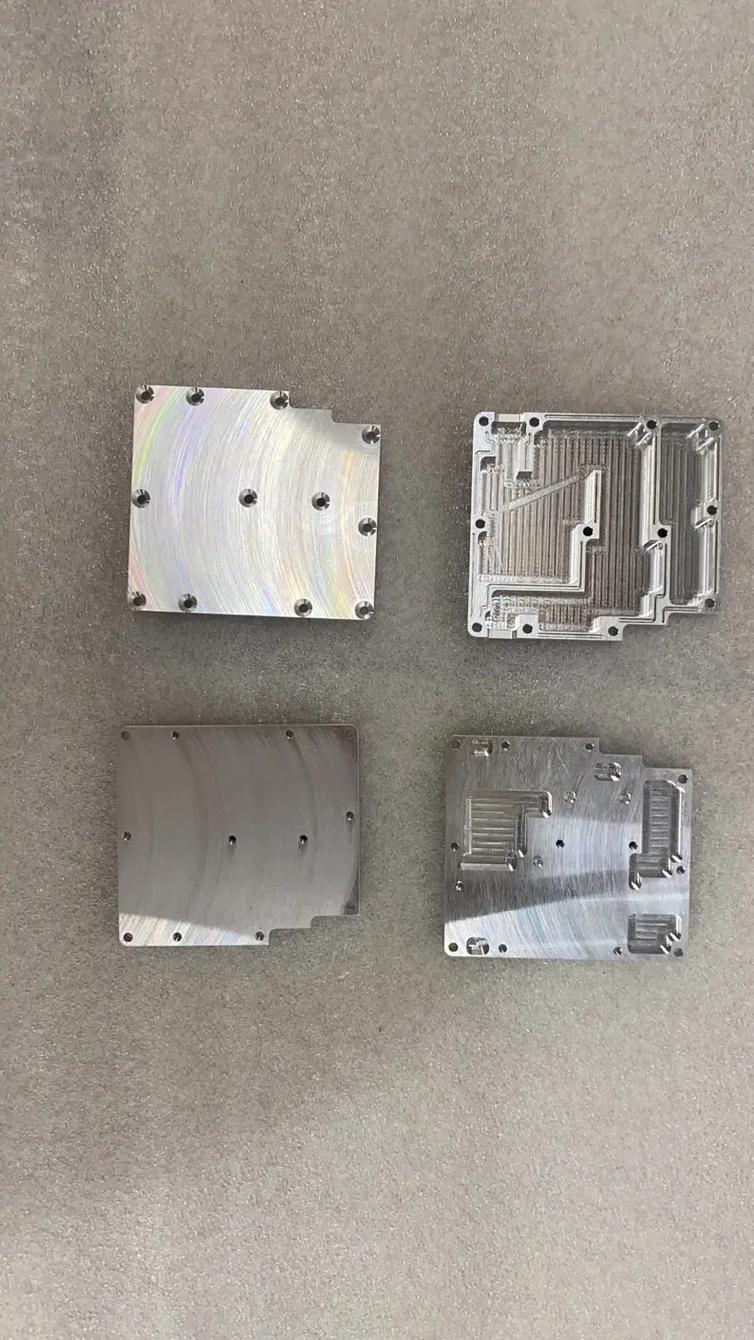

例如,在加工復雜曲面零件時,CNC系統可通過多軸聯動實現微米級精度的切削,這是傳統加工無法比擬的。

三、應用優勢與行業影響

CNC加工的優勢顯著推動了制造業的革新:

1. 高精度與一致性:自動化加工消除了人為誤差,適合大批量重復性生產;

2. 靈活性強:通過修改程序即可適應不同工件,縮短產品開發周期;

3. 復雜加工能力:多軸CNC機床可處理三維曲面、內腔結構等復雜幾何形狀;

4. 效率提升:結合自動化上下料系統,實現24小時連續生產。

在汽車工業中,CNC技術用于發動機缸體、變速箱齒輪的制造;在醫療領域,它助力定制化假體與手術工具的生產,顯著提升了醫療水平。

四、未來趨勢與挑戰

隨著工業4.0的推進,CNC加工正朝向智能化、集成化方向發展:

1. 物聯網(IoT)集成:通過實時數據采集,實現設備監控與預測性維護;

2. 人工智能優化:AI算法可自動調整加工參數,提升效率并減少能耗;

3. 增材與減材制造融合:結合3D打印與CNC切削,拓展復雜零件制造能力;

4. 綠色制造:研發節能機床與環保切削液,響應可持續發展需求。

技術升級也帶來挑戰,如高技能人才短缺、初期投資成本較高等問題,需通過政策支持與教育培訓加以解決。

CNC加工作為現代工業的基石,不僅深刻改變了生產方式,更推動了全球制造業的升級。未來,隨著數字化與智能技術的深化應用,CNC將繼續賦能高端制造,為人類科技進步注入持久動力。